نقش ارتقا و بهینه سازی لاینرهای انواع آسیاب در کاهش چشمگیر هزینه های خردایش مواد در آسیاب ها

به طور کلی هزینه ی خردایش در انواع آسیاب ها اعم از بالمیل ها، آسیاب های خودشکن (AG Mill) و نیمه خودشکن (SAG Mill) متشکل از هزینه انرژی، لاینر و گلوله می باشند. در بالمیل های اولیه با سایز های بزرگ ( از نظر طول و قطر) هزینه شارژ گلوله ها نقش بسزا و پررنگی را ایفا میکند.

ترجمه و تالیف: محمد رحیم نصری

چکیده:

به طور کلی هزینه ی خردایش در انواع آسیاب ها اعم از بالمیل ها، آسیاب های خودشکن (AG Mill) و نیمه خودشکن (SAG Mill) متشکل از هزینه انرژی، لاینر و گلوله می باشند. در بالمیل های اولیه با سایز های بزرگ ( از نظر طول و قطر) هزینه شارژ گلوله ها نقش بسزا و پررنگی را ایفا میکند.

نکته حائز اهمیت این است که هزینه شارژ گلوله با طراحی بهینه و ارتقای اصول طراحی لاینر های لاستیکی می تواند به طرز شگفت انگیزی کاهش پیدا کند. در حالت کلی بهبود شرایط برخورد بین ذرات و گلوله ها تاثیر مثبت و بسزایی در کاهش سرعت سایش گلوله های مخصوص خردایش خواهد داشت.

باز طراحی و یا طراحی بهینه همچنین می تواند تاثیر بسیار خوبی در کاهش مصرف انرژی اتلافی در اثر رفتار گلوله های در حال گردش در آسیاب های خردایش مواد داشته باشد.

این نوشته به طور کلی در برگیرنده مثال های عملی و کاربردی در خصوص کاهش مصرف شارژ گلوله و کاهش مصرف انرژی در اثر بهینه سازی و یا طراحی

مقدمه :

لاینر های لاستیکی مورد استفاده در تجهیز خردایش مواد یا آسیاب ها نقش دوگانه دارند

- محافظت از بدنه آسیاب ها (Shell) از خوردگی.

- انتقال انرژی به محتویات داخلی آسیاب ( گلوله +خاک) (Charge).

طراحی لاینر های آسیاب ها :

طراحی لاینر ها می تواند تاثیر به شدت مثبت یا منفی در عملکرد آسیاب ها و هزینه خردایش برحسب تن را دارا می باشد.

نقش مهم لاینر ها در بالمیل های اولیه (Primary / Run Mill)

در یک بالمیل اولیه :

به سبب کنترل هزینه های خردایش، نقش لاینر ها پر رنگ تر نیز می گردد چرا که در صورت انتخاب طراحی نادرست گلوله ها به نقاطی به لاینر به غیر از ناحیه بهینه پاشنه شارژ (پاشنه بار) برخورد می کند.

شکل 1 تفاوت بین طراحی بهینه و غیر بهینه و تاثیر آن بر روی هزینه های خردایش و فراوری درآسیاب ها را به روشنی نمایش می دهد. در شکل مربوط به طراحی غیر بهینه :

هزینه لاینر های لاستیکی 10% کل هزینه مصرفی در تجهیز آسیاب است و همچنین بالاترین زمان کارکرد قطعات بدست می آید. اما هزینه شارژ گلوله ها به طور محسوس بسیار بالاتر از حد استاندارد بوده و دلیل آن طراحی غیر بهینه لاینر های لاستیکی می باشد.

جدول 1

هزینه کل تجهیز آسیاب در دو حالت طراحی بهینه و غیر بهینه لاینر

| انسان | طراحی غیر بهینه | طراحی بهینه | تفاوت در هزینه (%) |

| گلوله | 70 | 43 | 39%- |

| لاینر | 10 | 13 | 35%+ |

| انرژی | 20 | 19 | 6%- |

| مجموع | 100 | 75 | 25%- |

از دیگر پیامد های طراحی غیر اصولی می توان شکست گلوله به علت برخورد با موقعیتی غیر از پاشنه شارژ مواد و اتلاف انرژی و به تبع آن کاهش کارایی خردایش اشاره کرد. در شکل 1 و مشخصا در قسمت هزینه های خردایش در لاینر بهینه، هزینه های مربوط به لاینر های لاستیکی در مقام مقایسه با طراحی های غیر بهینه بالاتر است. ولی هزینه کل خردایش به میزان 25 % کمتر خواهد بود.

این کاهش مشخصا به دلیل کاهش مصرف گلوله و کاهش شارژ گلوله می باشد.

اساس طراحی در نوع لاینر های بهینه منتج به عدم برخورد گلوله ها با نقاطی غیر از پاشنه شارژ شده و از برخورد بی دلیل گلوله با لاینر جلوگیری کرده و در کل باعث افزایش و راندمان و کاهش مصرف انرژی می گردد.

جدول 1 نشان می دهد با افزایش و هزینه کرد بر روی لاینر (هزینه برای لاینر بهینه) تا 35% هزینه کل خردایش مواد تا 25 % کاهش خواهد داشت.

| A. 75% CS – %J = 30% Angle 22° B. 80% CS – %J = 30% Angle 5° C. 85% CS – %J = 30% Angle 22°

|

ارمغان طراحی بهینه لاینر با وجود افزایش هزینه، کاهش چشمگیر هزینه شارژ گلوله خواهد بود.

ابزار ها:

بدنه

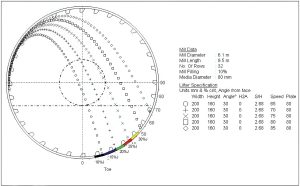

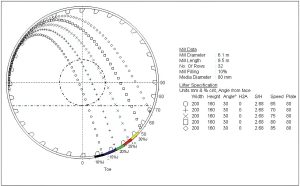

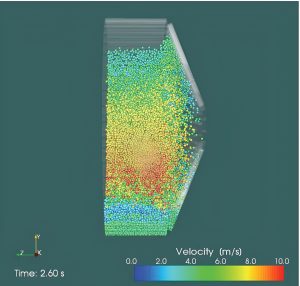

گروه صنعتی ولکان با امکان شبیه سازی مهندسی در نرم افزار های مخصوص اقدام به بهینه سازی اساس طراحی لاینر ها کرده که این بهینه سازی با تغییر در پارامتر های ذیل همراه بوده است. (شکل 2)

- % سرعت بحرانی

- % درجه بارگیری و اشباع بودن آسیاب

- زاویه لیفتربار

- ارتفاع لیفتربار

- سرعت آسیاب

- مقدار اشباع کل

شکل 3 و 4 بیان گر تاثیر زاویه لیفتربار و سرعت بحرانی بر روی خط سیر گلوله ها می باشد. ایده آل ترین خط سیر برای گلوله، فرود گلوله بر روی مخلوط انواع مواد مورد نظر خردایش و گلوله ها که موقعیت دقیق پاشنه شارژ ( مواد+گلوله) بوده واین دقیقا بسته به مقدار اشباع بودن ( گلوله+ مواد) در داخل بالمیل دارد.

موقعیت های مختلف پاشنه شارژ در حالات مختلف اشباع آسیاب در اشکال 3 و 4 نمایش داده شده است. سه عامل ذکر شده یعنی

زاویه لیفتربار- سرعت چرخش آسیاب و مقدار اشباع کل اصلی ترین فاکتور ها برای طراحی بهینه بالمیل هستند.

مثال های عینی

بالمیل A با اساس طراحی 25% اشباع کل با سرعت ثابت معادل 75% دور بحرانی و زاویه لیفتربار 30 درجه باعث خط سیر گلوله بر روی موقعیت پاشنه شارژ و کاهش شکست گلوله می شود. به علت فقدان سنگ کافی سایت تولید تصمیم به کاهش درجه اشباع با پر شدگی به میزان 15% با حفظ تمامی پارامتر های قبل می نماید اما در این حالت خط سیر به جای پاشنه شارژ به بدنه تغییر مسیر داده است که در شکل 5 کاهش موقعیت پاشنه بار و افزایش ریسک شکست گلوله منتج می شود.

هدوال های ورودی و خروجی

تاثیر هدوال های ورودی و خروجی در شکست گلوله ها و خوردگی ها به درستی مورد مطالعه قرار نگرفته است.

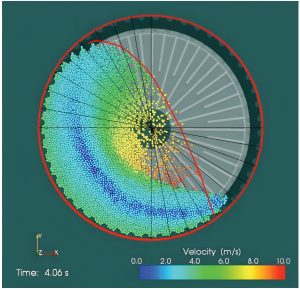

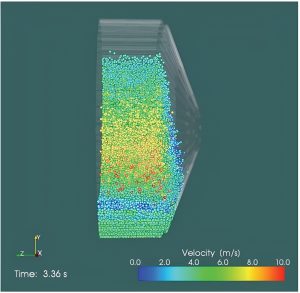

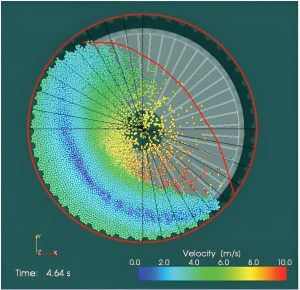

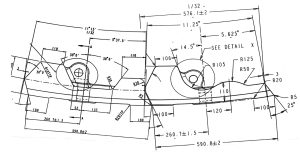

گروه صنعتی ولکان اخیرا اقدام به بررسی عوامل تاثیر گذار بر روی زاویه و ارتفاع لیفتربار های هدوال ورودی و خروجی بر روی خط سیر گلوله کرده است.

شکل 5 و 6 مربوط به لیفتربار هد خروجی بر اساس یک طراحی بهینه و تصاویر 7 و 8 مربوط به طراحی بهینه با هندسه متفاوت و دارای ارتفاع بلند تر است.

در شکل 5 تمامی گلوله ها در موقعیت پاشنه شارژ فرود می آیند حال آنکه در شکل 7 بعضی از گلوله ها به بدنه برخورد می کند و باعث شکست می شود.

در مقام مقایسه بین شکل 6 و 8، لاینر های با ارتفاع بیشتر در قسمت هدوال خروجی باعث پرتاب گلوله به ارتفاع بالاتر و به تبع آن برخورد گلوله به بدنه می شود.

همان طور که قبلا توضیح داده شد علاوه بر اهمیت دادن به زاویه درست در لیفتربار حفظ این زاویه در تمام طول لیفتربار نیز بسیار مهم است.

به علت بعضی عوامل اجرایی، برخی تولیدکنندگان اقدام به مقاومت سازی در ناحیه اطراف سوراخ پیچ ها می نمایند که باعث ایجاد زوایای خاصی در این ناحیه می شود که خود باعث ایجاد زاویه نامناسب و خط سیر ناهمگون و شکست گلوله می شود.

نسبت ارتفاع به زاویه (H2A)

نسبت ارتفاع به زاویه لیفتربار در حقیقت قسمت عمودی لیفتربار است تا قبل از زاویه دار شدن مقطع

اگر H2A بزرگتر از نصف قطر گلوله باشد در این صورت گلوله بار این صفر درجه مواجه و به بدنه برخورد خواهد کرد. در این حالت زاویه لیفتربار عملا نقش چندانی نداشته و ریسک شکست گلوله افزایش چشمگیری خواهد داشت.

خروجی از نوع سر ریز یا روزنه دار(سرندی)

Over flow V.S Grate head wall

نوع قطعات مورد استفاده در هدوال خروجی نقش مهمی در سایش گلوله دارد. طبق بررسی های عملی استفاده از قطعات لاینری از نوع سر ریز

(Overflow) 30 % سایش و خوردگی کمتری نسبت به طرح سرندی (Grate) را داراست. این مقدار سایش می تواند به مقادیری بسیار بالاتر افزایش یابد اگر شکست گلوله رخ دهد.

در سیستم سر ریز، گلوله هایی که به هر دلیلی از مخزن شارژ(گلوله+ خاک در حال خردایش) به بیرون پرتاب شوند دوباره به اصطلاح به استخر شارژ بر می گردد که باعث برخورد و اثر کمتر بر روی لاینر می شود.

برخورد و شدت برخورد بین لاینر و گلوله به علت وجود خاصیت بالشتکی (Cushioning Effect) مواد دوغاب بطور محسوسی نرم تر صورت می پذیرد نتیجتا سایش و به تبع آن شکست گلوله در سیستم سر ریز بسیار پایین تر خواهد بود.

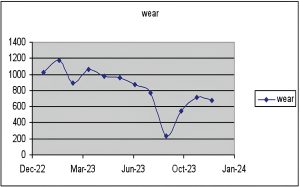

مثال های واقعی صنعت معدن

طراحی نادرست سیستم روزنه دار (سرندی)

کارخانه x تصمیم به تبدیل از سیستم سر ریز به سرندی با لیفتربار با ارتفاع 200 میلیمتر و زاویه 5 درجه. گرفت که نتیجتا شکست گلوله و پوسته پوسته شدن در لیفتر بار را سبب شد. (در شکل 10 و 11 ملاحظه شود.) مقدار شارژ گلوله از میزان 400 گرم/ تن به 1200 گرم/ تن (3 برابر) افزایش یافت. برای رفع این مسئله گلوله با عملیات حرارتی ویژه تامین و سایش کاهش یافت. پس ار صرف 2 ماه کارخانه x مجددا به طرح سر ریز بازگشت و سطح سایش در سطح اولیه قبل از تغییر ثابت شد.

استفاده از لاینر آسیاب خودشکن در آسیاب نیمه خودشکن

در یک سایت صنعتی معدنی از یک آسیاب خودشکن به عنوان بالمیل اولیه (Primary) استفاده می شد. اما تصمیم بر آن شد که در این آسیاب خودشکن از گلوله استفاده شود. لاینر های قبلی به دلیل نرخ سایش بالای گلوله (1200 گرم/ تن) تامین می شد اما بر اساس تغییرات جدید طراحی لاینر نیز تغییر پیدا کرد و در این راستا نرخ سایش گلوله نیز دستخوش کاهش شد.

نتایج این تغییر کارشناسی

- مصرف تمامی لاینر های قبلی مخصوص آسیاب خودشکن

- اصلاح خط سیر گلوله و کاهش نرخ سایش و ….

- 30 % مصرف گلوله کمتر

تبدیل سیستم سرندی به سر ریز

به منظور کاهش نرخ سایش در گلوله ها، کارخانه Z بالمیل اولیه خود را از سیستم سرندی به سیستم سر ریز تبدیل کرد و در این حین تمامی پارامتر های قبل و بعد را ثبت شد.

خوراک ورودی به ترتیب 6.98 % و 15.83 % از سرند 75 میکرون و 150 میکرون به ترتیب عبور کرد (F80= 12mm) (رجوع به جدول شماره 2):

| شاخص | سیستم سرندی | سیستم سر ریز |

| نرخ سایش (گرم/تن) | 1194 | 683 |

| مقدار قدرت جذب شده KW | 3761 | 3247 |

| مقدار بار ورودی (تن/ ساعت) | 243 | 243 |

| مقدار انرژی مصرفی kwh/ton | 15048 | 13.36 |

| خردایش) % > 75میکرون( | 46.60 | 42.20 |

| خردایش )% > 150 میکرون( | 26.60 | 30.80 |

| میکرون 75 > تن/kWh | 39.06 | 37.94 |

| میکرون 150> تن/kWh | 26.75 | 25.04 |

سیستم سر ریز به علت کاهش اندیس کارباند در مقایسه با سیستم سرندی بسیار کارامد تر و بهینه تر است. آسیاب انرژی کمتری را جذب و % عبوری از الک 75 میکرون کاهش یافت. افزایش سایز گلوله می تواند با افزایش مقدار شارژ گلوله کاهش یابد. مقدار نرخ سایش نیز از 1194 گرم/ تن به 683 گرم/ تن کاهش یافت.

جمع بندی و نتیجه گیری:

هزینه کل خردایش در یک در یک تجهیز آسیاب متشکل از هزینه گلوله (شارژ گلوله) هزینه انرژی مصرفی و هزینه لاینر است.

هزینه تامین و تعویض لاینر ها بخش مهمی از هزینه های خردایش محسوب می شود اما نقش هندسه قطعات و طراحی لاینر های لاستیکی بسیار پر رنگ تر و مهم تر است.

طراحی غیر اصولی و غیر مهندسی می تواند باعث افزایش هزینه خردایش به دلیل شکست گلوله و افزایش مقدار مصرف گلوله گردد. همچنین طراحی غیر بهینه باعث پوسته پوسته شدن ( ریش ریش شدن) لاینر و در نتیجه کاهش راندمان و کارایی در مبحث انرژی شود.

در طراحی لاینر آسیاب اهمیت برخورد گلوله با بدنه و تاثیر آن در عملکرد آسیاب و نرخ سایش گلوله ها باید همیشه مد نظر قرار گیرد.

اگر نسبت به این پیش نیاز های اساسی دقت کافی نشود هزینه نهایی خردایش در تجهیز آسیاب می تواند به شکل بالقوه ای افزایش یابد.