مدیریت پسماندهای جامد در تولید فولاد/ روش نوین شرکت چدنریزان جی برای بازیافت سرباره

غلامرضا طبیبی رئیس هیات مدیره شرکت چدن ریزان جی در مقالهای برای مخاطبان پترومتالز به روشهای مدیریت پسماندهای جامد و بازیافت سرباره در تولید فولاد پرداخته است.

به گزارش پایگاه خبری معدن نامه، طبیبی در این مقاله خبر داده است که شرکت چدنریزان جی اقدام به ابداع یک شیوه جدید در فرایند بازیافت سرباره نموده است که نه تنها باعث کاهش هزینه تولید فولادسازان میشود، مشکلات زیست محیطی را نیز برطرف کرده و باعث کسب درآمد نیز برای این واحدها میشود. محصولی که پس از فرایند سرباره گرم و از طریق شیوه اتمییزه کردن بوجود میآید، گرانوله نامیده میشود و بعنوان مواد اولیه در صنعت سیمان کاربرد دارد. متن کامل این مقاله را در زیر بخوانید:

یکی از معضلات عمده فولادسازان در کشور چگونگی کاهش هزینه های تولید می باشد و یکی از این موارد که هزینه بسیار زیادی را به این فولاد سازان تحمیل می نماید سرباره حاصل از مذاب می باشد . بطور میانگین به ازاء هر تن مذاب 200-300 کیلو گرم سرباره حاصل می شود و این میزان سرباره در شرکت های که از کوره های قوس الکتریکی و با ظرفیت بالا استفاده می کنند یک معضل بسیار جدی است. هم اکنون در این شرکت ها سرباره حاصل شده به حوضچه های که به همین منظور تهیه شده است منتقل و بعد از سرد شدن خرد گردیده و به محوطه ای که بهمین منظور اختصاص یافته است حمل می گردد . با توجه به فعل و انفعالات شیمیایی پس از خنک شدن این سرباره تبدیل به گرد و غبار گردیده و باعث بروز یک مشکل زیست محیطی می گردد.

وضعیت موجود تولید سرباره در جهان :

میزان تولید سرباره توسط کوره بلند در دنیا 416 میلیون تن بوده است یعنی بطور میانگین 319 میلیون تن بوده است که از این میزان 312 میلیون تن گرانوله شده و در صنایع سیمان مصرف شده است . حاصل این بازیافت جلوگیری از انتشار 243 میلیون تن گاز CO2 و صرفه جویی در 480 میلیون تن منابع طبیعی بوده است

بعنوان مثال شرکت پوسکو کره جنوبی از یک میلیون تن تولید سرباره داغ حاصل شده از فرآیند تولید کوره بلند را به گرانوله تبدیل و از آن در صنعت سیمان استفاده نموده است که این امر باعث می گردد از انتشار 6.72 میلیون تن گاز CO2 جلوگیری شود یا در کشور آمریکا کل سرباره تولید شده در فولاد که 15 میلیون تن بوده است تماما گرانوله گردیده و مجددا مصرف شده است و آمریکا تنها کشوری است که در سال گذشته 2 میلیون تن واردات سرباره داشته است

وضعيت موجود تولید سرباره در ایران :

در حال حاضر بیش از 5 میلیون تن سر باره در کشور تولید می گردد که بصورت سنتی سرباره تخلیه شده پس از سرد شدن در حوضچه های سر باره در هوا خنک گردیده و پس از خرد کردن توسط کامیون به محل دپوی سرباره منتقل می گردد این عمل باعث می گردد که علاوه بر صرف هزینه بسیار هنگفت آلایندگی های زیست محیطی را نیز به همراه داشته باشد

تولید فولاد در کشور در سال 1402 بیش از 31 میلیون تن بوده است که از این میزان تولید 25 میلیون تن آن توسط شرکت های زیر مجموعه شرکت ایمیدرو تولید شده است و سر باره حاصل از این میزان تولید بیش از 5 میلیون تن بوده است .

با بررسی آمار تولید شرکت های زیر مجموعه ایمیدرو مچتمع فولاد مبارکه با تولید حدود 8 میلیون تن ، حدود 1.7 میلیون تن سرباره تولید می کنند که بصورت کاملا سنتی این سرباره سرد ، خرد و به محل دپوی سرباره منتقل می گردد و بعد از مدتی ضمن اشغال فضای بسیار زیاد بر اثر فعل و انفعالات شیمیایی تبدیل به گرد و غبار گردیده و تبعات زیست محیطی و آلایندگی را به همراه خواهد داشت.

شرکت ذوب آهن اصفهان با تولید 2.6 میلیون تن فولاد در سال گذشته مقدار 1.070 میلیون تن سرباره توسط کوره بلند تولید گردیده است که در این بخش بیش از 85 درصد آن گرانوله گردیده است اما برای سرباره تولید شده در بخش فولادسازی اقدامی صورت نپذیرفته است و بصورت سنتی سرد ، خرد و به محل دپو منتقل می شود

شرکت چدن ریزان جی در راستای حمایت از نخبگان و اندیشمندانی که طرح ها و ابداعات نوآورانه دارند با همکاری اقای دکتر نیلفروشان عضو هیات علمی دانشگاه شهرکرد اقدام به ابداع یک شیوه جدید در فرایند بازیافت سرباره نموده است که نه تنها باعث کاهش هزینه تولید فولاد سازان می شود مشکلات زیست محیطی را نیز برطرف کرده و باعث کسب درامد نیز برای این واحدها را فراهم می نماید محصولی که پس از فرایند سرباره گرم و از طریق شیوه اتمییزه کردن بوجود می اید، گرانوله نامیده می شود و بعنوان مواد اولیه در صنعت سیمان کاربرد دارد.

این اختراع که در سال 1386 و در اداره کل ثبت شرکت ها و مالکیت صنعتی ثبت گردیده است و بصورت صنعتی حدود 200 هزارتن از سرباره حاصل از تولید فولاد مبارکه را به گرانوله تبدیل کرده است.

آقای دکتر محمد رضا نیلفروشان متولد اصفهان و فارغ التحصیل دانشگاه شفیلد انگلستان با تخصص شیمی فیزیک سیمان ،مدرس و عضو هیات علمی دانشگاه شهرکرد چند سالی است که بعنوان مشاور با شرکت چدن ریزان جی همکاری دارد در این گفتار سعی خواهیم کرد بصورت خلاصه با تعریف سرباره و شناخت آن و انواع شیوه های مختلفی که برای سرد کردن سرباره استفاده می شود و تشریح چند مورد آن مخاطبین محترم را با این تکنولوژی اختصاصی وکاربردهای آن در صنایع مختلف و ویژگی های آن آشنا کنیم.

آقای کتر نیلفروشان سرباره را یک محصول فرعی در فرآیند تولید آهن و فولاد می داند و معتقد است این ماده در طبقه بندی مدیریت پسماند صنعتی غیر خطرناک شناخته می شود.

سرباره عبارت است از محصول غير فلزي كه همزمان در فرآيندهاي توليد فلزات به همراه مذاب تشكيل مي گردد. تركيب شميايي سرباره بطور عموم تشكيل شده است از اكسيد هاي : كلسيم ،منيزيم ،آلومينيوم، سيليسيم ، سديم ، پتاسيم و غيره كه در فاز مذاب به هنگام سرد شدن تشكيل فازهاي مختلف مينرالي آلومينو سيليكات وغيره را مي دهند كه بنا به تركيب شيميايي سرباره متفاوت است وبستگي به نحوه سردكردن سرباره، فازهاي بلورين وبي شكل تشكيل مي گردد.

به طور كلي سرباره هاي آهن وفولاد در جهان به عنوان محصول جانبي بسيار با ارزش مورد بررسي قرار گرفته است. كه به عنوان مواد اوليه ساختمان جايگزيني در سيمان ، اگريگات (شن وماسه) وغيره مصرف عمده اي دارد، همچنين از سرباره هاي كوره هاي قوس الكتريكي استفاده هاي شاياني به عمل آمده است. از جمله اينكه به عنوان مواد اوليه ذوب آهن نيز مورد استفاده قرار مي گيرد.

توليد سرباره در شركت هاي ذوب فلزات به ميزان ناخالصی هاي موجود در سنگ معدن وهمچنين شيمي مواد اوليه ونوع كوره بستگي دارد. ليكن معمولاَ در حدود 0.2 تن سرباره به ازاء هر تن فولاد تشكيل مي گردد.

از توليد كنندگان وصادر كنندگان اصلي سرباره در جهان كشورهاي برزيل، كانادا، فرانسه، ايتاليا، آلمان، ژاپن وافريقاي جنوبي را مي توان نام برد

با توجه به نوع قراضه مصرفی و شارژ کوره میزان و ترکیب شیمیایی سرباره متفاوت است در کوره های قوس الکتریکی و با توجه به مصرف 80 درصد آهن اسفنجی و 20 درصد ضایعات بطور متوسط 20 درصد به ازاء هر تن سرباره تشکیل می شود که با در نظر گرفتن تولید فولاد در کشور می توان در آینده نزدیک پیش بینی کرد که حجم تولید سرباره تا 8 میلیون تن در سال افزایش یابد که بایستی برای آن تدبیر شود . در سلسه مراتب سیستم مدیریت پسماند صنعتی بطور علمی و عملی، کاهش و حذف این نوع سرباره در فرآیند تولید فولاد نا ممکن است در نتیجه گزینه بازیافت برای این سرباره از اهمیت ویژه ای برخوردار است

انواع سرباره ها

بطور کلی سرباره های کوره های ذوب آهن و فولاد به دو دسته تقسیم می شوند

الف ) سرباره کوره بلند : به نوعی از سرباره گفته می شود که در کوره بلند به تولید می رسد و در ساختار خود موادی مانند سیلیکات ، آلومینات و کلسیم را جای داده است

ب ) سرباره کوره های قوس الکتریکی : این نوع از سرباره دارای عناصری مانند کلسیم ، اکسیدهای آهن ، منگنز ، آلومینیوم ، منیزیم ، سدیم و پتاسیم است که به همراه فلز تولید می شود

درهر دو حالت سرباره توليد شده از نظر تركيب شيميايي شبيه به سيمان است. و درصورتيكه به سرعت سرد شده واز نظر ساختاري بصورت بي شكل باشد، قابليت استفاده به عنوان ماده جايگزين درسيمان را خواهد داشت، اما سرباره هایي كه بطور آهسته ودرهوا خنك شود داراي موارد استفاده هایی به شرح ذيل خواهد بود :

- بعنوان سنگ دانه هاي زير سطح خطوط راه آهن

- بعنوان ماده جايگزيني شن وماسه درآسفالت

- بعنوان ماده پراكنده در زيرسازي سطح جادهها

- بعنوان شن و ماسه دربتن

- توليد پشم سرباره و پشم سنگ

- سرباره فولاد براي پايه ها، پركننده ها، شانه هاي بزرگراهها، سنگ ريزه هاي مخلوط راه آهن در خطوط آسفالت و براي مقاصد كشاورزي مطابق شرايط خاك بكار ميرود. اگر چه سرباره فولاد مشخصات سرباره كوره بلند را ندارد، به علت ساختمان خشن و توانايي توليد رنگهاي متفاوت ميتوان از آن درشانه هاي جاده ها استفاده كرد.

كيفيت ونحوه توليد سرباره:

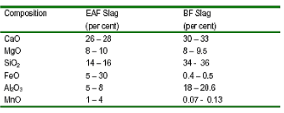

استفاده از سرباره به طور عمده به روشهاي خنك كردن آن بستگي دارد. البته روشهاي مختلف سرد كردن سرباره در كاهش هزينه هاي آن و همچنين تاثير به سزايي نيز بر روي نحوه خرد شدن آن دارد. به طور كلي متوسط اناليز شيميايي سرباره هاي توليد شده در كوره بلند و كورهاي قوس الكتريكي در جدول ذیل آمده است

متوسط آناليز شيميايي سرباره هاي توليد شده را در جدول زیر ببینید:

روشهاي مختلف سرد كردن سرباره:

1- روش سنتي : اين روش از زمان ذوب فلزات كه تكنولوژي هاي مختلف شناخته نشده بوده استفاده ميشده است. در روش سنتي سرباره مذاب برروي زمين ريخته شده ودر هوا سرد ميشود كه پس از سرد شدن بوسيله بولدوزر شكسته شده وتوسط كاميون حمل مي گردد اين نوع سرباره به صورت سخت وسنگ مانند است واز نظر ميزالوژي بلورين است سرباره سرد شده با اين خصوصيات قدرت واكنش هاي هيدروليكي نداشته ويا به صورت ضايعات در حوالي كارخانه هاي ذوب فلزات انبار شده و يا اينكه خرد شده و به عنوان شن ماسه در بتن و سنگ ريزه براي زير سازي جاده و خطوط راه آهن استفاده ميشده است از معايب اين روش خنك كردن ايجاد تشعشع وگرد وغبار وهمچنين ايجاد بخارات آلوده كننده محيط ،سروصدا را مي توان نام برد

2- خنك كردن سرباره در هوا و پاشش آب:

در اين روش نيز سرباره مذاب برروي زمين ريخته شده و توسط پاشش آب بر روي آن سرد ميشود كه پس از سرد شدن بوسيله بولدوزر شكسته شده و توسط كاميون حمل مي گردد. در اين روش ساختار بلورهاي سطحي سرباره توليد شده بي شكل وقسمتهاي داخلي داراي ساختار منظم است. سرباره سرد شده با اين خصوصيات نيز قدرت واكنش هاي هيدروليكي نداشته و تنها پس از خرد شدن به عنوان شن ماسه در بتن و سنگ ريزه براي زير سازي جاده و خطوط راه آهن استفاده ميگردد. از معايب اين روش خنك كردن ايجاد تشعشع وگرد وغبار وهمچنين ايجاد بخارات آلوده كننده محيط ،سروصدا را نیز مي توان نام برد.

3- خنك كردن سرباره بوسيله ريزش درآب :

براي خنك كردن سرباره به اين روش استخرهايي ساخته شده واز آب هاي ضايعاتي كارخانه فولاد سازي تا نيمه پر مي شود، سپس پاتيل سرباره در بالاي استخر قرار گرفته وبتدريج سرباره در حوضچه آب ريخته مي شود. جريان سرباره پس از رسيدن به سطح آب شوك ديده وخرد مي شود. در اين روش دانه بندي سرباره در حدود 50تا100ميليمتر است. پس از سرد شدن كامل سرباره آب استخر بوسيله پمپ تخليه شده وسرباره كف استخر بوسيله بلدوزر جمع آوري شده واز محل خارج مي گردد. از اين روش در كشور ايتاليا براي خنك كردن سرباره استفاده ميشود.

4- سرد كردن سرباره توسط آب وهوا:

روش جديدتري كه نسبت به روش ريختن سرباره در آب اختراع شد در كشور كانادا مورد استفاده قرار مي گيرد، وبه آن روش نيمه خشك اطلاق مي شود، عبارتست از خنك كردن سرباره بوسيله پاشش آب. در مسير تخليه سرباره بر روي يك سطح مورب ريخته ميشود كه آب بصورت دوش بر روي آن ريخته شده و باعث خرد شدن اوليه سرباره ميگردد، سپس توسط يك استوانه چرخان با دور (300 rpm/hr) به هوا پاشيده شده ومابقي عمليات سرد شدن در هوا انجام مي گيرد در اين روش ميزان مصرف آب در حدود يك متر مكعب براي هر تن سرباره بوده ورطوبت باقي مانده در سرباره حدود 10درصد مي باشد. محدوده اندازه دانه بندي سرباره در حدود 15-4 ميليمتر بوده وذرات داراي حالات متخلخل و نيمه كريستالين است . اين نوع سرباره نسبتاَ متخلخل بعنوان شن وماسه در بتن هاي سبك مصرف می گردد.

5- سرد كردن سرباره توسط آب تحت فشار:

در اين روش يك مسير عبور آب تعبيه شده كه در كف مسير ،آب با فشار حدود 6اتمسفر جريان دارد. جنس جوي از چدن پر كربن است. پاتيل سرباره در بالاي جوي قرار گرفته وعمود بر مسير آب سرباره در آب ريخته مي شود كه سرعت جريان آب و برخورد سرباره با آن باعث خرد شدن ودانه بندي سرباره ميگردد. همچنين چون ذرات سرباره هنوز گرم است بخار ايجاد شده درون ذرات به سرعت خارج شده وباعث متخلخل شدن ذرات مي گردد. به سرباره اي كه به اين روش خنك شده باشد سرباره منبسط شده گويند واغلب بعنوان عامل جايگزيني سيمان براي تهيه سيمانهاي تيپ V و II مصرف مي شود.

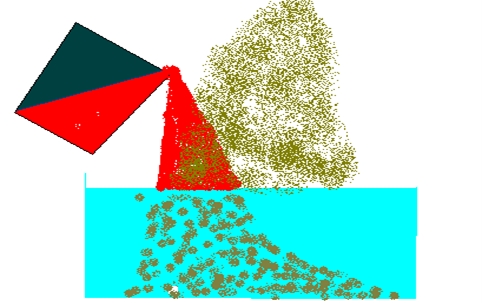

6- اتمييزه كردن توسط مخلوط آب وهوا:

در اين روش مخلوطي از دو روش 5-6 استفاده مي شود بطوريكه دو جريان با فشار زياد از هواي فشرده شده وآب تحت فشار در سر يك نازل با يكديگر مخلوط شده وبصورت جت خارج مي گردد. سرباره در تانديش مخصوص تخليه مي گردد واز مجاري باريك به سمت پائين نزول مي كند. وهمزمان با جريان آب وهوا برخورد مي كند وبه شكل اتميزه در مي آيد. مزاياي اين روش نسبت به روشهاي قبل كاهش هزينه هامربوط به ايجاد هواي فشرده وهمچنين كاهش مصرف آب مي باشد. در اين روش دانه بندي سرباره بيشتر از يك ميليمتر و كمتر از پنج ميليمتر (5 mm) است وبراي سربارههاي حاصل از ذوب سريع ، كوره بلند، كورههاي قوس الكتريكي وفولاد سازي قابليت استفاده دارد

از مزاياي عمده اين روش ميتوان به کاهش ضايعات محيط زيست ، افزايش ضريب ايمني در فولاد سازی و كاهش هزينه حمل و نقل سرباره را نام برد

شرکت چدن ریزان جی این آمادگی را دارد که با شرکت های بزرگ تولید کننده فولاد در قالب قرارداد همکاری این تکنولوژی را در اختیار این عزیزان قرار دهد