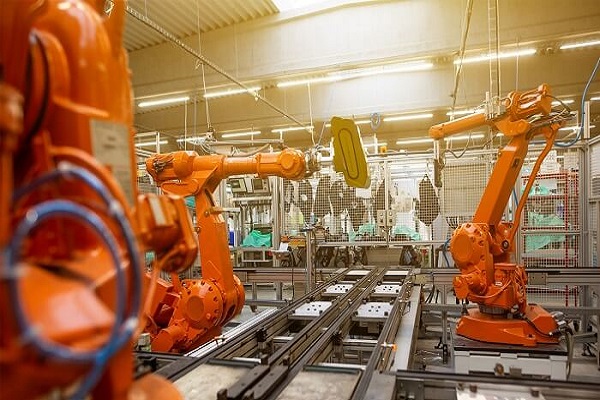

کاربرد هوش مصنوعی در بهینهسازی تحول فولاد سبز

صنعت فولاد درحال مواجهه با چالشهای اساسی در تولید و پرداخت فولاد است؛ کاهش انتشار Co2، کاهش مصرف انرژی و توسعه استراتژیهای جدید تامین انرژی بخشی از این چالشها میباشد.

به گزارش پایگاه خبری معدن نامه، در همین حال شرکتها درحالیکه تحت فشار بسیار زیادی هستند، باید فرآیندهای نسبتاً پیچیدهای را بهینه نموده و رویههای جدید و ساختارهای خبرگی بنا نهند.

تولید فولاد مسوول انتشار ۷ الی۱۰ درصد گازهای گلخانهای است که تاثیر فاجعهباری روی محیطزیست دارند. برای کاهش انتشار کربن، لازم است تا تقاضا برای فولاد با ردپای کربن بالا، کاهش یابد. رشد مشتریان محصولات فولادی با ردپای کربن کمتر، فزاینده است. تولید فولاد دوستدار محیطزیست نیاز به تحول سبز فرآیندها دارد بهطوریکه فرآیندهایی با میزان انتشار بالا در میان مدت با فرآیندهای با انتشار پایین جایگزین خواهند شد.

در تحول سبز لازم است تا فرآیندها دیجیتالی شوند تا برنامهریزی و کنترل تولید بهتر شود و با فرآیندهای جدید ترکیب شود. در این تحول بهینهسازی و ادغام برنامهریزی ذوب با تامین هوشمندانه مواد و انرژی با کمک هوش مصنوعی حیاتی میباشد.

طبق بررسیها، شرکتهایی که در کسب ابزارهای کربنزدایی ناکام بمانند حدود ۱۴ درصد از ارزش بالقوه خود را در معرض ریسک قرار خواهند داد؛ شایان توجه است که هیچ بنگاهی تاب تحمل این ریسک را ندارد. صنعت فولاد درحال حرکت در راه تحول فولاد سبز است و در وهله اول روی انتقال از تولید فولاد به روش سنتی کوره بلند به تولید به روش احیامستقیم مبتنی بر هیدروژن متمرکز است. جایگزینی گاز طبیعی و کک با هیدروژن فاکتور کلیدی کاهش انتشار کربن میباشد.

تسلط بر پیچیدگیهای عملکردی پلنتهای ترکیبی

واضح است که عملکرد ترکیبی در تحول سبز ضروری است و فرآیندهای تولید جدید به تدریج جایگزین فرآیندهای قدیمیتر میشوند. بنابراین نیاز است تا طی سالها و حتی دههها برای تحول سبز و استفاده از سیستم جدید در کنار سیستم قدیمی هماهنگی ایجاد شود. تحول فولاد سبز، پیچیدگیهای چندلایه در تولید فولاد را بحرانیتر میکند. علاوه براین شرکتها باید سیستمهای متفاوتی را در مسیرهای تولید متعدد، به روشی هدفمند، بهینه نموده و آنها را با استانداردهای تولید منطبق نمایند. در عین حال بین بازدهی هزینه و شاخصهای محیطزیستی تعادل ایجاد نمایند. مدیریت برنامهریزی و زمانبندی کارآمد بهمنظور تسلط یافتن بر پیچیدگیها و رسیدن به اهدافی که قبلا ذکر شد ضروری است. سه سطح اصلی در این مساله شامل گامهای ذیل میباشد:

- استفاده از نرمافزار برای بهینه نمودن زمانبندی ذوب به منظور کاهش مصرف انرژی

- پیشبینی دقیق مصارف انرژی و متریال

- مبادله انرژی روزانه برای فرآیندهای تولیدی با دقت بالا و خرید و فروش کمبود یا مازاد انرژی بهطور آنی

تبعیت از مدیریت انرژی

سابقه: تولید فولاد با استفاده از هیدروژن (در مقایسه با روشهای فعلی تولید فولاد) به انرژی الکتریکی بیشتری نیاز دارد. به عنوان مثال عملکرد کوره قوس به ۳۱۰ تا ۶۴۰ کیلووات ساعت انرژی به ازاء تولید یک تن فولاد نیاز دارد. البته این میزان به نسبت شارژ قراضه و آهناسفنجی، دمای آهناسفنجی و جرم سرباره وابسته است. علاوه بر این مباحث، سایر صنایع نیز به فکر جایگزینی سوختهای فسیلی با انرژیهای تجدیدپذیر میباشند تا آنها هم بتوانند از توافقنامه پاریس تبعیت نمایند. لذا علاقه همگانی به این نوع انرژیها تقاضا برای آن را افزایش داده و روی قیمت آن تاثیر خواهد گذاشت. نتیجه آنکه، انرژی فاکتوری کلیدی برای بقاء و رقابتپذیری تولید فولاد سبز میباشد.

در نهایت، شرکتها در این موضوع تابع نوسانات انرژی خورشیدی و بادی خواهند بود. این بدین معنی است که مصرف انرژی در آینده باید پیرو عرضه آن باشد و درعین حال نوسانات تاثیر مستقیم روی قیمت انرژی خواهد گذاشت. در این موضوع، شرکتها باید عرضه انرژی و نیاز خود را در برنامهریزیها لحاظ نمایند. اگر قادر باشند که در تولید منعطف بوده و در زمان پایین بودن قیمت انرژی تولید خود را افزایش دهند، خواهند توانست در هزینهها صرفهجویی نمایند. لذا علاوه بر کنترل بهینه تولید، مدیریت انرژی نیز ضروری است.

زمانبندی برخط ذوب با هوش مصنوعی

یک عامل مهم برای تولید فولاد براساس اصول بقاپذیری، بهینه نمودن زمانبندی ذوب میباشد که بهطور دقیق فرآیندهای فولادسازی را تنظیم نموده و علاوه بر این از تداخل توالیها جلوگیری کند. حتی کوتاهترین توقفات کارخانه منجربه بروز مشکلات و مصرف انرژی بالاتری میشود که ناشی از دمای تخلیه بالاتر یا گرمایش بیشتر است. زمانبندی برخط ذوب در پلنت براساس توالی ریختهگری دریافت شده از واحد برنامهریزی میباشد. برمبناء این دادهها برنامه فرآیند برای تمام ذوبهای زمانبندی شده ایجاد میشود. این برنامه شامل مراحل پردازش و انتقال ذوب، زمان لازم برای آن و اختصاص امکانات تولیدی و تجهیزات بهرهبرداری مورد نیاز میباشد.

زمانبندی برخط ذوب بهصورت خودکار به تمام تاخیرات و تغییرات ناخواسته در زمان تولید پاسخ میدهد تا همواره از تحویل ذوب به ریختهگری در زمان مناسب اطمینان حاصل شود. همچنين این برنامه که در شکل (۱) نشان داده شده است، میزان منابع مورد نیاز نظیر چدن مذاب، آهناسفنجی یا انرژی الکتریکی را محاسبه و زمانبندی را براساس مهیا بودن این منابع بازتنظیم مینماید. به عنوان مثال تولید براساس مهیا بودن یا مناسب بودن قیمت الکتریسیته سبز برنامهریزی میشود. پیشبینی نیاز چدن، قراضه یا آهناسفنجی و انرژی همراه با مهیا بودن آنها و هزینه انتقال در یک پلنت ترکیبی، شاخصهای عملکرد کلیدی برای برنامهریزی و توزیع امکانات خواهد بود. بررسی این شاخصهای کلیدی عملکردی در زمانبندی مدیریت برای بهینهسازی پلنت فولادی منجر به کاهش هزینههای انرژی و متریال شده و از اهداف متناسب با کربنزدایی پشتیبانی میکند.

پیشبینی نیاز انرژی و منابع اولیه

به منظور پیشبینی دقیق نیاز انرژی پلنتهای فولادی، باید فرآیندهای اصلی مصرفکننده انرژی شناسایی شوند. پیشبینی برای فرآیندهایی با مصرف انرژی ثابت، آسان به نظر میآید. ولی برای فرآیندهایی با مصرف انرژی متغییر، انرژی مورد نیاز به محصولات و پارامترهای مختلف خط تولید بستگی دارد. لذا به سیستم اجرایی تولید برای ثبت مصرف انرژی با توجه به سفارش تولید دریافتی نیاز میباشد. سیستم اجرایی تولید بهطور مجزا مصارف را ثبت نموده و به محصولات، فرآیندها و سفارشات تولید مرتبط میکند.

ترکیب این دادهها محاسبه انرژی موردنیاز در بازههای زمانی مشخص در خطوط تولید را امکانپذیر میسازد. کاهش انتشار CO2 با تکنولوژی آهناسفنجی سبز در پلنتهای ترکیبی با استفاده از انرژیهای تجدیدپذیر هدفی دست یافتنی میباشد. این موضوع وقتی جذابتر است که زمانبندی تولید با انرژی مورد نیاز ترکیب شده و تولید براساس عرضه و قیمت انرژی برنامهریزی شود. در همین زمان پیشبینی نیاز به انرژی به سیستم مدیریت انرژی یا تامینکننده انرژی ارایه شود. هر تغییر در تولید و برنامهریزی، نیاز انرژی پیشبینی شده را بروز نموده و به اپراتور اجازه میدهد نیاز انرژی و تامین آن را متناسب با تغییرات اصلاح نماید.

مصرفکنندگان صنعتی انرژی معمولاً انرژی الکتریکی را براساس ترکیبی از قراردادهای کوتاهمدت و میانمدت خریداری مینمایند که البته این مهم با در نظر گرفتن برق تولیدشده در پلنت با استفاده از گازهای فرآیندی است. خرید و فروش انرژی براساس نیاز همان روز یا فردای پلنت نقش کمی در مبادلات انرژی دارد. با تبدیل صنعت فولاد به صنعتی بقاپذیر، حتی به انرژی الکتریکی بیشتری نیاز خواهد بود زیرا گازهای فرآیندی کمتری برای استفاده در نیروگاه برق تولید خواهد شد.

این واقعیت منجر به تغییر خریدهای کوتاهمدت و ترکیبی میشود تا به عرضه و نوسان قیمت انرژی بازخورد مناسبتری داده شود و این مساله نقش پررنگتری برای تولیدکنندگان فولاد خواهد داشت. در نهایت ترکیب برنامهریزی بهینه تولید، پیشبینی انرژی و مبادله اتوماتیک انرژی در پلتفرمی خودکار برای فولادسازان، رهیافت جدیدی در تنظیم تولید فولاد عطف به عرضه و قیمت انرژی تجدیدپذیر خواهد بود.

مدیریت هوشمند در مواجهه با اهداف متناقض با هوش مصنوعی

کاملاً مشابه با فرآیندهای بالادستی تولید فولاد، فرآیندهای پاییندستی نیز با چنین چالشهایی مواجه خواهند شد. لذا در فرآیندهای پاییندستی مثل نورد و پرداخت، فاکتورهای عملکردی سبز نقش کلیدی خواهند یافت.

علاوه بر توان عملیاتی تولید، “انبارش ناب” (به حداقل رساندن موجودی انبار بهطور بهینه)، کیفیت و تاریخ سررسید سفارش، سایر پارامترهای کلیدی شامل عرضه انرژی و نوسانات قیمت آن، میزان مصرف آن و به همین ترتیب میزان انتشار CO2 روی برنامهریزی و زمانبندی تولید تاثیرگذار خواهند بود. فولادسازان باید یاد بگیرند که چگونه با استفاده از هوش مصنوعی اهداف متناقص را مدیریت نمایند و به شاخصهای سبز کلیدی که در شکل دو نشان داده شده دست یابند. هوش مصنوعی برای اطمینان از بهینهسازی کیفیت فرآیند مورد استفاده قرار میگیرد. هوش مصنوعی دادهها را بهطور هوشمندانه جمعآوری نموده، آن را تحلیل نموده و بین اهداف و سناریوهای متناقض تعادل برقرار مینماید. این فرآیند شامل سه اقدام خودکار میباشد که ساختاری را برای بهینهسازی کیفیت بنا میکند.

۱) آنالیز خودکار ورودیها / تنظیم قیود و اهداف کسبوکار

۲) اجرای تحلیل و بالانس نمودن پارامترهای کلیدی عملکرد

۳) تکرار، مقایسه و خلق سناریوها بر مبناء پارامترهای کلیدی عملکرد

بهینهسازی زمانی، مصرف انرژی و ردپای کربن را کاهش خواهد داد. مدیریت سناریوها به معنای شبیهسازی سناریوهای مختلف برای حل مساله میباشد. به عنوان مثال میتوان به سناریوهایی مثل اضافه نمودن اقدامات اضافی، تغییر توالی ذوب یا کوتاه نمودن زمان پردازش و انتقال فولاد یا زمان ذخیره اشاره نمود. با این رهیافت مصرف انرژی و ردپای کربن به مقدار زیادی کاهش خواهد یافت.

سناریوها برای انتخاب بهترینشان قابل مقایسه خواهند بود. در پلنت ذوبی که براساس شاخصهای کلیدی سبز مدیریت میشود، هوش مصنوعی براساس مقدار تنظیمی این فاکتورها دمای تخلیه را بهینه نموده، زمان ذخیره را کم مینماید و با مدیریت زمان از گرمایش و خنککاریهای غیرضروری جلوگیری به عمل آورده و ذوب و توالی آن را اولویتبندی مینماید. بدین وسیله مصرف انرژی کاهش یافته و پیشبینی نیاز برای سیستم مدیریت انرژی و تامینکنندگان امکانپذیر خواهد بود.

بهرهگیری از مزایای پلنت فولادی دوگانه با راهحلهای دیجیتال

فولاد یک آلاینده اصلی محیطزیست و در عین حال یکی از ستونهای اصلی جامعه مدرن است. بدین سبب لازم است تا تولید فولاد به تحول سبز با حداقل انتشار CO2 تن در دهد. امروزه تحول فولاد سبز آغاز گردیده است و فولادسازان در سرتاسر دنیا باید برای مواجهه با چالشهای چنین تحولی آماده باشند. یکی از این چالشها در تولید فولاد با روش دوگانه مربوط به زمانی است که بخشی از مسیر قدیمی تولید فولاد با مسیر جدیدی که برمبنا هیدروژن است جایگزین میگردد. برای توانایی تحول سبز از مسیر قدیمی به مسیر جدید نه تنها زیر نظر گرفتن فرآیندها و کیفیت اهمیت دارد بلکه مصرف انرژی باید به دقت رصد شود.

هوش مصنوعی زمانی که به طور موثر مورد استفاده قرار گیرد اثر بزرگی در تحول سبز خواهد داشت که شامل مدیریت مصرف انرژی و منابع و زمانبندی ذوب در یک پلنت ذوب میباشد. ادغام بهینهسازی هوشمند با مدیریت و اولویتبندی شاخصهای کلیدی عملکردی که شامل یادگیری ماشین باشد نقشی حیاتی در این تحول ایفا خواهد نمود. هوش مصنوعی میتواند برای بهینهسازی تصمیمات اتخاذ شده و زمانبندی ذوب در پلنت مورد استفاده قرار گیرد.

گرچه مدیران تولید در اتخاذ شاخصهای کلیدی سبز و مدیریت تعارضات در پلنتهای دوگانه منعطف میباشند، اما این تعارضات رفته رفته پیچیدهتر خواهند شد و وظایف مدیریتی آنها سختتر میگردد. به کارگیری هوش مصنوعی پنجره فرصتهای بهینهسازی این پلنتها را میگشاید و منجر به کاهش ضایعات و مصرف انرژی میشود. در نهایت هوش مصنوعی امکان رسیدن به الزامات توافقنامه پاریس در کاهش میزان انتشار گازهای گلخانهای را فراهم میآورد.

ماهنامه پردازش