در شرکت فولاد مبارکه انجام شد؛

كاهش عیب تختال با اجرای پروژه بهینهسازی ماشین شماره 1 ریختهگری

رئیس تعمیرات ماشینهای ریختهگری مداوم با اعلام این خبر گفت: با انجام پروژه بهینهسازی ماشین یک ریختهگری که شامل بهروزرسانی اتوماسیون سطح 1 ماشین و همچنین سیستم آب ثانویه بود، شاهد بهبود قابلملاحظه در کیفیت تختال هستیم.

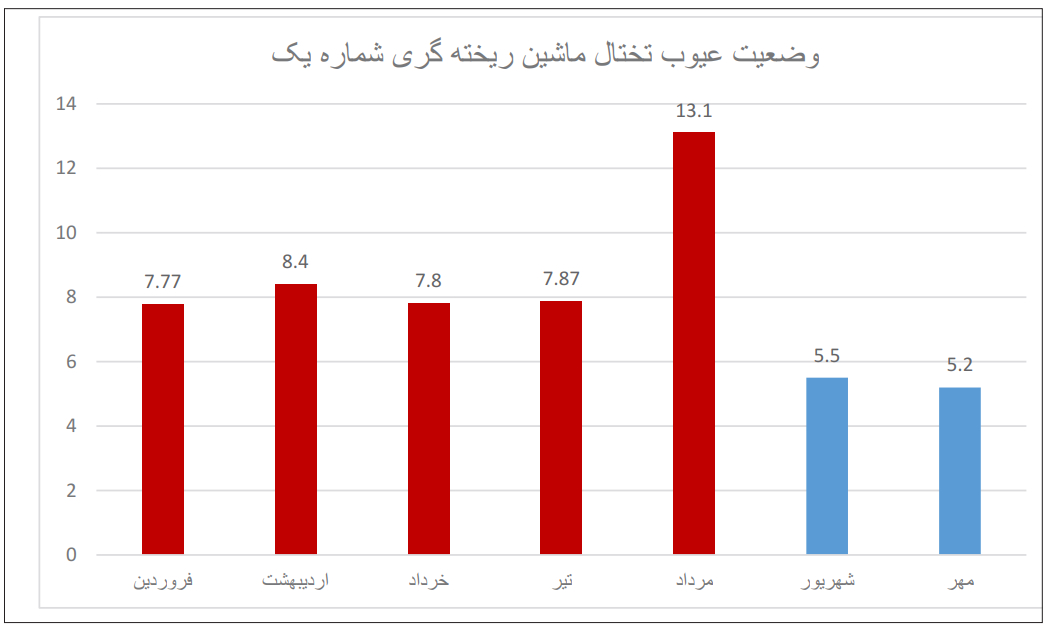

به گزارش پایگاه خبری معدننامه؛ کامران مرادی افزود: از ابتدای سال 1400 عیوب این ماشین در حدود 8 درصد بوده است. طبق نمودار، نرخ عیوب ماشین در دوماهه شهریور و مهر بعد از راهاندازی ماشین به حدود 5 درصد رسیده که حدود 3 درصد از متوسط ماههای قبل از آن بهبود داشته است.

رئیس تعمیرات ماشینهای ریختهگری مداوم یادآور شد: در توقف بلندمدت ماشین شماره 1 ریختهگری، سیستم اتوماسیون ماشین بهکلی تعویض و بهروزرسانی شد. اتوماسیون این ماشین متشکل از PLCهای ساخت شرکت ABB سری MP200 بود که تکنولوژی آن به دهه 70 میلادی بازمیگشت و پروسه تولید توسط آن کنترل میشد. از رده خارج بودن این سری از PLCها، عدم امکان تهیه قطعات یدکی، سرعت پایین سیستم، کیفیت پایین مانیتورینگ، عدم امکان ایجاد ماسکهای جدید ازجمله مشکلات این سیستم بود که بهدلیل فرسودگی تجهیزات، فریز کردن سیستم هم مزید بر مشکلات آن بود.

مرادی تصریح کرد: از طرفی در بحث تجهیزات ابزار دقیق، سیستمهای بسیار قدیمی FIC وظیفه اندازهگیری و کنترل میزان پاشش آب اسپری به تختال را بر عهده داشت که بهدلیل پیچیدگی زیاد و فرسودگی، فرایند عیبیابی را با مشکل مواجه میکرد. همچنین ترانسمیترهای مورداستفاده از نوع ورتکسی بود که بهدلیل ماهیت این نوع از ترانسمیتر در ماشین ریختهگری دقت مناسبی را فراهم نمیکرد. ضمن اینکه کنترل والوهای مورداستفاده نیز در این مجموعه بهتبع مشکلات اندازهگیری و کنترلی، با نوسانات زیادی همراه بود.

وی خاطرنشان کرد: در پروژه بهینهسازی ماشین، PLCهای قدیمی با PLC های S7-400 جایگزین شد. مهمترین بحث در این خصوص این است که برنامه کنترل فرایند ماشین ریختهگری بهصورت کامل در این پروژه نوشته شد و حتی نسبت به برنامه قدیمی بهبود اساسی داده شد. HMI جدید ماشین با گرافیک بالا جهت سهولت کنترل ماشین در دسترس اپراتور تولید قرار گرفت.

رئیس تعمیرات ماشینهای ریختهگری مداوم در ادامه به عوامل بهبود کیفیت تختال اشاره کرد و گفت: پاشش دقیق آب افشانکها مطابق میزان تعیینشده بر روی شمش است، که برای دستیابی به این منظور، کل مدار آب ثانویه ماشین باز طراحی شد. ضمن اینکه با استفاده از تجهیزات کنترلی و ابزار دقیقی بهروز، طراحی پایپینگ جدید بر اساس نیازمندیهای تجهیزات جدید انجام شد و در توقف ماشین نیز لولهکشی جدید صورت گرفت و تجهیزات جدید اندازهگیری و کنترلی نصب و به بهرهبرداری رسید.

وی تصریح کرد: نصب UPS جدید، سیستم دماگیری، اکچوتر والوهای جدید بومیسازیشده توسط سازنده توانمند داخلی و حجم گستردهای از سیگنالچکهای تجهیزات ماشین از دیگر فعالیتهای صورتگرفته در این پروژه بود.

مرادی خاطرنشان کرد: این پروژه نیازمند فعالیت در حوزههای برق، اتوماسیون، تأسیسات و مکانیک بود که با عنایت خداوند متعال با وجود محدودیتهای ناشی از وجود همهگیری بیماری کرونا، با رعایت دستورالعملهای ایمنی و پروتکلهای بهداشتی و بدون وجود حادثه انسانی، در زمان مشخصشده انجام و ماشین یک ریختهگری با سیستمهای جدید و بهروز شده در سرویس تولید قرار گرفت.

وی در پایان ضمن تشکر از حمایتهای همهجانبه مدیریت ناحیه فولادسازی و مدیریت واحد ریختهگری در به ثمر نشستن این پروژه بزرگ، از تلاش کلیه همکاران پرتلاش تولید و تعمیرات ریختهگری مداوم، دفتر فنی تعمیرات، امور مهندسی، شرکتهای ایریسا، دژپاد و کلیه واحدهای محترم پشتیبانی در این پروژه قدردانی کرد.

–

–

–

–